35CrMo/42CrMo无缝钢管 定制加工 可提供配送

¥4860.00

所在地:天津 天津

EVA 美国埃克森美孚 UL02528CC 热稳定

¥8.00

所在地:上海

Elvax EVA 210W 美国杜邦

¥16.80

所在地:上海

全国上门回收硅油

¥15000.00

所在地:河北 邯郸

厂家直销硬度高pp板材 pp塑料板 pp硬板

¥11.00

所在地:山东 滨州

絮凝剂/阴离子聚丙烯酰胺

¥999999.00

所在地:湖南 岳阳

广东特固现货热熔胶棒 7/11*270mm全透明热熔胶棒高粘型装饰用热熔胶条

¥17.80

所在地:广东 东莞

特价杨木多层板 免熏蒸LVL木方 重型机械包装用LVL多层板

¥1950.00

所在地:山东 德州

水性环氧腻子防腐漆水性地坪环氧乳液乳化剂 恒升元 乳化效果好 乳液固含量高 粒径小 漆膜耐盐耐水高

¥48.00

所在地:广东 深圳

ABS 777D 台湾奇美777D 耐热ABS 耐高温ABS

¥20.50

所在地:广东 广州

一次性塑料杯 pp饮料杯 果冻杯厂家

¥0.66

所在地:山东 潍坊

工业汽车涂料用氟改姓丙烯酸流平剂EFKA3777 德予得

¥110.00

所在地:上海 上海

荣义保温板 聚苯乙烯泡沫板批发 实力厂家直发

¥70.00

所在地:安徽 合肥

爱色丽色谱分析仪530维修 厂家直销 长期供应

¥3200.00

所在地:广东 东莞

五森零污染炭黑 环保炭黑 颗粒炭黑 N550 专用生产轮胎橡胶专用环保颗粒炭黑 碳黑 N220

¥9900.00

所在地:广西 玉林

安科瑞故障电弧探测传感器AAFD-M-7电气火灾装置导轨安装

¥350.00

所在地:上海 上海

高粘度缩醛均聚物POM美国杜邦-127UVE-紫外稳定性

¥50.00

所在地:广东 东莞

专业供应14.4kw欧特梅尔商用电热水器容积式热水器 宾馆连锁酒店专用机型

¥22000.00

所在地:辽宁 沈阳

厂家直销ABS粉碎料 abs破碎料现货批发供应

¥5500.00

所在地:江苏 常州

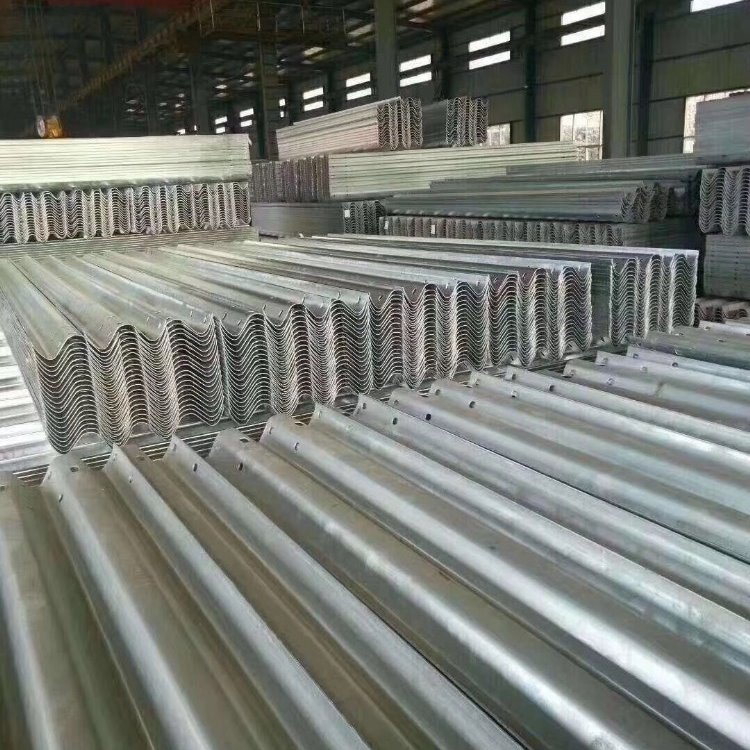

路宏波形钢护栏板 四川用热镀锌护栏板 喷塑护栏板规格种类齐全4.0

¥54.00

所在地:山东 聊城

中性821腻子胶粉 中性821腻子粉胶粉 来回搓不掉粉硬度好

¥9.00

所在地:安徽 合肥

河水全程综合水处理器 DN100全程综合水处理器 全程综合水处理器

¥4000.00

所在地:河南 新乡

浮球液位计L=1000/2000/3000mm长度可定制4-20mA四氟防腐DN80

¥1888.00

所在地:江苏 淮安

3M69#高温玻璃布胶带电机线束包扎胶带

¥210.00

所在地:江苏 苏州

悬挂式推流器 QJB2.2/4-1400/2-52低速推流搅拌器 安泉环保

¥23000.00

所在地:江苏 无锡

食品级肉桂酸钾

¥60.00

所在地:陕西 西安

AOS VOCs吸附剂 VOCs沸石吸附剂 VOCs分子筛吸附剂

¥35000.00

所在地:辽宁 大连

供应 9396508前悬挂修理包 TEREX特雷克斯密封配件

¥0.80

所在地:河北 邢台

210松香树脂厂家现货210松香树脂价格210松香树脂厂家直销

¥11.00

所在地:湖北 武汉

世腾厂家直销隔音板 高速公路声屏障 城市高架桥隔音屏小区道路吸音板

¥260.00

所在地:江苏 南京

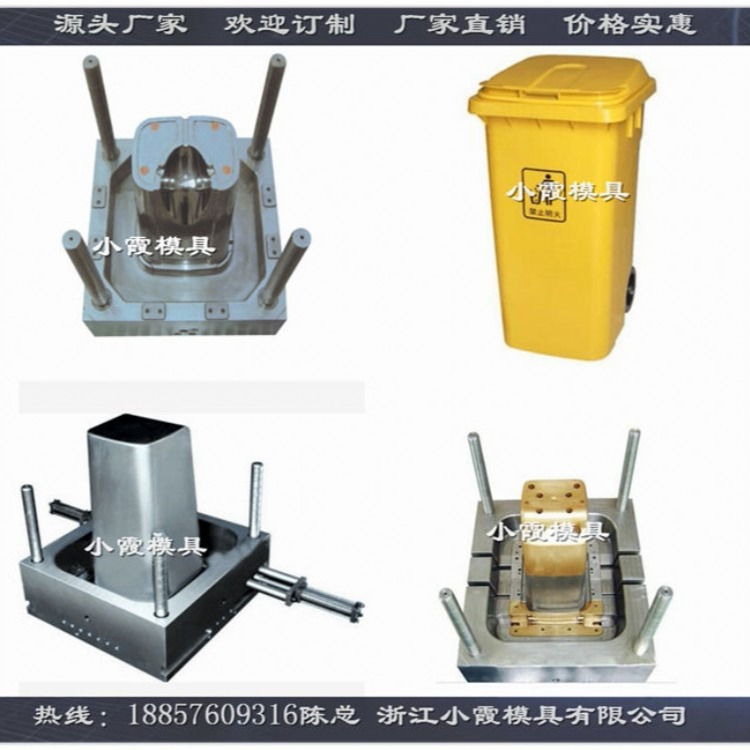

智能垃圾桶模具

¥138000.00

所在地:浙江 台州

厂家定制土工膜堤坝防渗土工膜厂家批发

¥4.20

所在地:山东 德州

SURLYN美国杜邦8920 抗化学性 沙林树脂 高尔夫球和瓶盖专用

¥51.90

所在地:广东 东莞

供应 PC专用色母粒 电动工具 注塑尼龙色母 防火阻燃

¥35.00

所在地:江苏 苏州

铭湾 全新温室大棚抗老化防虫网 尼龙拉伸防鸟网 鸟禽类养殖网

¥1.00

所在地:null null

液压摇臂钻床Z3050.Z3063.Z3080液压变速扭力大摇臂钻床

¥49500.00

所在地:山东 枣庄

1,5-戊二醇 20KG分装 CAS111-29-5 国产

¥110.00

所在地:江苏 南通

优质温室养殖防虫网 尼龙药网 乙烯网 各种防虫网可批发

¥1.60

所在地:河北 衡水

鑫易耐油机械专用耐油胶珠厂家直销

¥0.99

所在地:辽宁 沈阳

厂家直销XH7136数控铣床 立式数控铣床 数控铣床机床

¥98000.00

所在地:山东 枣庄

A10VSO71DFR1 31R-PSC62K02

¥5000.00

所在地:浙江 宁波

厂家供应 耐腐蚀性较强260度高透明波纹管 FEP波纹管

¥36.00

所在地:江苏 无锡

甘氨酸 用作缓冲剂 营养添加剂 制药工业 格莱信

¥16.00

所在地:河北 石家庄

PP/PE改性填充料专用MYSJ-75双螺杆挤出机南京迈亚

¥328000.00

所在地:江苏 南京

江苏二机 BC6063牛头刨床 自动机械牛头刨床

¥27500.00

所在地:江苏 盐城

钻床厂家供应Z3040X10双立柱摇臂钻 自动钻孔钻床

¥13000.00

所在地:江苏 盐城

干冰运输箱价格

¥1.00

所在地:上海

进口高温高压电磁阀品牌

¥605.00

所在地:广东 深圳

高品质周转筐PP防静电料-颜色可定制PP防静电塑料材料

¥16.50

所在地:广东 东莞

妙屋牌空气净化卡

¥128.00

所在地:北京 北京

龙威359橡胶脱模剂 轮胎脱模剂 输送带胶管内添加脱模剂 厂家直销

¥45.00

所在地:广东 深圳

恒星冶金 75硅铁价格 72硅铁市场每日价格 质量可靠货源稳定

¥5500.00

所在地:河南 安阳

增塑剂 DOP 邻苯二甲酸二辛酯 水白色透明液体 定制包装

¥12500.00

所在地:山东 淄博

佛山水泥硬化地坪施工

¥20.00

所在地:广东 佛山

定制办公家具 天津欧盛源办公家具定制 天津办公家具定制厂家

¥99.00

所在地:null null

源虹阀门厂家专业直销Y741X隔膜式调减压稳压阀压阀

¥100.00

所在地:浙江 温州

TPEE意大利PGROUP3564

¥21.20

所在地:江苏 苏州

导电级POM 日本旭化成Tena C EF750 低粘度 抗静电

¥20.00

所在地:上海 上海

耐候板园林景墙 耐腐蚀 Q235nh耐候板 来图定制 西安咸阳

¥5530.00

所在地:陕西 西安

美国苏威PARA DW-1022 PARA塑胶原料 抗UV 耐化学 耐水解 医疗级

¥35.00

所在地:广东 东莞

湘杰桌上型微机控制电子拉力试验机

¥29800.00

所在地:上海 上海

爱牢达Araldite 2014-2双组分粘金属环氧结构AB胶低挥发性结构胶

¥255.00

所在地:广东 珠海

加纤热稳定A66 70G25HSLR 美国杜邦 山东天津一级代理

¥28.30

所在地:上海

SEBS美国Kraton/科腾G1651HU 用于TPE混链改性玩具热塑性弹性体 sebs线性高分子量g1651hu

¥48.00

所在地:广东 东莞

高结晶 PP韩华道达尔GH43 GH42 HJ400 BI850 TB53 均聚 高抗冲击 PP聚丙烯 塑胶原料

¥0.10

所在地:江苏 苏州

园林花园栏杆PVC草坪护栏

¥35.00

所在地:江苏 无锡

更新

帮你获取全国全新的流量

更高

实时报价,好货就要比

更准

大数据精准匹配客户

关注“全球塑胶网公众号”

周一至周五8:30-18:00

400-668-0255

400-668-0255

你的询价提交成功,已通知到对方。

(5秒后自动关闭)

全球塑胶网 杭州酷软科技有限公司 版权所有 © 2008-2020 www.51pla.com 浙ICP备13013211号 SEO 找商网

咨询热线:400-668-0255 公司传真:0571-87205660

浙公网安备 33010602002378号